Borular, endüstriyel sistemlerde hayati bir rol oynar. Sıvıları ve gazları taşırlar ve mekanik yapıları desteklerler. Petrol ve gaz, inşaat ve ekipman imalatı gibi sektörler günlük olarak onlara bağımlıdır.

Üreticiler farklı üretim yöntemleri kullanmaktadır. Bu yöntemler boru yapısında ve performansında farklılıklar yaratır. Bu farklılıklar mukavemeti, hassasiyeti ve maliyet etkinliğini etkiler.

Elektrik direnç kaynaklı (ERW) çelik borular ve mandrel üzerinden çekme (DOM) boruları, yaygın olarak kullanılan iki örnektir. Her tür, belirli çalışma koşullarına hizmet eder. Aralarındaki farkları anlamak, mühendislerin daha güvenli ve verimli seçimler yapmasına yardımcı olur.

Nedir?ERW Boruları?

ERW borunun ham maddesi çelik şerittir. Üreticiler şeridi yuvarlak bir şekle getirir ve dikiş boyunca kaynak yaparlar. Yüksek frekanslı elektrik direnci çeliğin kenarlarını ısıtır. Daha sonra, dolgu metali kullanılmadan basınçla birleştirilirler.

Bu işlem sürekli bir kaynak oluşturur. İşlem tamamlandıktan sonra, kaynak dikişi daralır ve pürüzsüz hale gelir.

ERW Boruların Başlıca Avantajları

ERW boruları verimli bir şekilde üretilebilir. Bu yaklaşım, üretim maliyetlerini nispeten düşük tutar ve büyük ölçekli üretimi destekler.

Boyutları tutarlı ve standart uygulamalar için uygundur.

İç yüzey pürüzsüzdür, bu da sıvı direncini azaltmaya yardımcı olur.

Son hali temiz ve düzgün bir görünüme sahip.

Tipik Kullanım Alanları

Endüstrilerde ERW boruları, petrol ve doğalgaz taşıma sistemlerinde yaygın olarak kullanılmaktadır. İnşaatçılar ise bu boruları yapıların inşasında, iskele sistemlerinde ve genel makinelerde kullanmaktadır.

DOM Pipe Nedir?

DOM boru üretimi, ERW borunun ek soğuk çekme ve boyutlandırma işlemlerine tabi tutulmasını içerir. Boru, bir kalıp ve bir mandrel üzerinden soğuk çekme işlemine tabi tutulur. Bu işlem, iç kaynak çapaklarını ortadan kaldırır. Ayrıca doğruluğu ve yüzey kalitesini de iyileştirir.

DOM boruları genellikle 1020 veya 1026 karbon çeliğinden üretilir. Kaynaklı borular olarak başlasalar da, nihai formları dikişsiz borulara oldukça benzer.

DOM Borularının Başlıca Avantajları

Üreticiler, boyut toleranslarını son derece sıkı tutarlar.

Hem iç hem de dış yüzeyler pürüzsüz ve düzgündür.

Soğuk işlemden sonra mekanik özellikler iyileşir.

Yuvarlaklık ve merkezilik önemli ölçüde artırılmıştır.

Tipik Kullanım Alanları

DOM boruları otomotiv parçalarında yaygın olarak kullanılmaktadır. Yaygın örnekler arasında tahrik milleri ve amortisör silindirleri yer almaktadır. Ayrıca hidrolik sistemlerde ve hassas makinelerde de kullanılırlar.

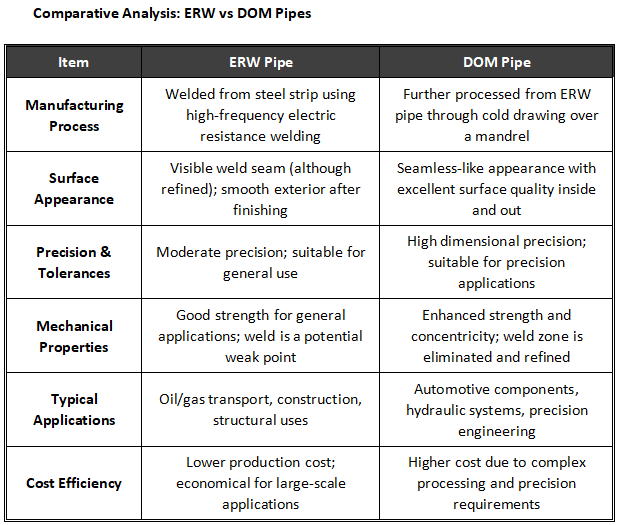

ERW Boru ile DOM Boru Karşılaştırması

Üretim Yöntemi

Üreticiler, çelik şeritleri şekillendirip kaynak yaparak ERW boruları imal ederler.

DOM boruları, hassas boyutlar ve geliştirilmiş özellikler elde etmek için ERW borularının soğuk çekme yöntemiyle işlenmesiyle üretilir.

Yüzey Kalitesi

ERW borularındaki kaynak dikişi genellikle belirgin ve düzgün bir şekilde işlenmiştir.

“DOM boruları, hem içten hem de dıştan neredeyse kusursuz bir yüzeye sahiptir.

Boyutsal Doğruluk

ERW boruları orta düzeyde hassasiyet sağlar.

DOM boruları, zorlu uygulamalar için yüksek hassasiyet sunar.

Mekanik Performans

ERW borular genel kullanım için güvenilir bir dayanıklılık sağlar.

DOM boruları daha yüksek mukavemet ve daha iyi yapısal düzgünlük göstermektedir.

Uygulamalar

ERW borular yapısal ve taşıma amaçlarına uygundur.

DOM boruları, yüksek hassasiyet gerektiren mekanik parçalar için tercih edilir.

Maliyet Hususları

ERW borular büyük projeler için daha ekonomiktir.

DOM boruları, ek işlem ve daha sıkı kontroller nedeniyle daha pahalıdır.

Çözüm

ERW ve DOM borularının her biri önemli endüstriyel roller üstlenmektedir. ERW boruları performans ve maliyet arasında iyi bir denge kurar. Genel inşaat ve ulaşım sistemlerinde etkili bir şekilde çalışırlar.

DOM boruları hassasiyet ve dayanıklılığa odaklanır. Yüksek performanslı ve güvenlik açısından kritik parçalar için daha uygundurlar.

Son karar, proje ihtiyaçlarını yansıtmalıdır. Basınç sınırları, tolerans gereksinimleri, yüzey kalitesi ve bütçe gibi faktörlerin hepsi önemlidir.

Yayın tarihi: 26 Aralık 2025