Țevile joacă un rol vital în sistemele industriale. Acestea transportă lichide și gaze și susțin structuri mecanice. Industrii precum petrolul și gazele, construcțiile și producția de echipamente se bazează zilnic pe ele.

Producătorii folosesc metode de producție diferite. Aceste metode creează diferențe în structura și performanța țevilor. Aceste diferențe afectează rezistența, precizia și rentabilitatea.

Țevile de oțel sudate prin rezistență electrică (ERW) și țevile trase peste mandrină (DOM) sunt două exemple utilizate pe scară largă. Fiecare tip servește unor condiții de lucru specifice. Înțelegerea diferențelor dintre acestea îi ajută pe ingineri să facă alegeri mai sigure și mai eficiente.

Ce este unȚevi ERW?

Materia primă pentru o țeavă ERW este banda de oțel. Producătorii modelează banda într-o formă rotundă și o sudează de-a lungul îmbinării. Rezistența electrică de înaltă frecvență încălzește marginile oțelului. Apoi, presiunea le unește fără metal de adaos.

Acest proces creează o sudură continuă. După finisare, îmbinarea devine îngustă și netedă.

Avantajele cheie ale țevilor ERW

Țevile ERW pot fi produse eficient. Această abordare menține costurile de producție relativ scăzute și susține fabricația la scară largă.

Dimensiunile lor sunt consistente și potrivite pentru aplicații standard.

Suprafața interioară este netedă, ceea ce ajută la reducerea rezistenței fluidelor.

Aspectul final este curat și uniform.

Utilizări tipice

Industriile utilizează pe scară largă țevile ERW în sistemele de transport al petrolului și gazelor. Constructorii le folosesc în structuri de clădiri, sisteme de schele și utilaje în general.

Ce este o țeavă DOM?

Fabricarea unei țevi DOM implică luarea unei țevi ERW și supunerea acesteia la operațiuni suplimentare de tragere la rece și dimensionare. Aceasta este supusă tragerii la rece printr-o matriță și peste un dorn. Acest proces elimină bavurile interne de sudură. De asemenea, îmbunătățește precizia și calitatea suprafeței.

Țevile DOM sunt de obicei fabricate din oțel carbon 1020 sau 1026. Deși la început sunt tuburi sudate, forma lor finală seamănă foarte mult cu țevile fără sudură.

Avantajele cheie ale țevilor DOM

Producătorii mențin toleranțe dimensionale stricte.

Atât suprafețele interioare, cât și cele exterioare sunt netede și uniforme.

Proprietățile mecanice se îmbunătățesc după prelucrarea la rece.

Rotunjimea și centralitatea sunt semnificativ îmbunătățite.

Utilizări tipice

Țevile DOM sunt utilizate pe scară largă în piesele auto. Exemplele comune includ arbori de transmisie și cilindri de amortizoare. De asemenea, sunt utilizate în sisteme hidraulice și utilaje de precizie.

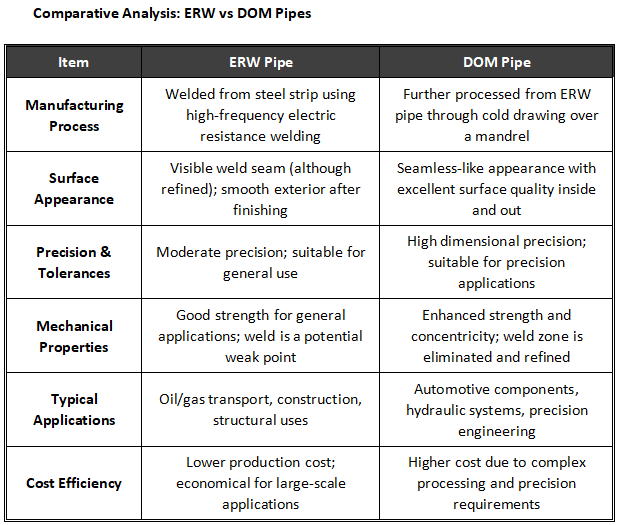

Țeavă ERW vs. țeavă DOM: o comparație

Metoda de fabricație

Producătorii fabrică țevi ERW prin formarea benzilor de oțel și sudarea îmbinării.

Țevile DOM rezultă din tragerea la rece a țevilor ERW pentru a obține dimensiuni precise și proprietăți îmbunătățite.

Calitatea suprafeței

Cordonul de sudură al țevilor ERW este de obicei bine definit și rafinat.

„Țevile DOM au un finisaj aproape perfect, atât intern, cât și extern.”

Precizie dimensională

Țevile ERW oferă o precizie moderată.

Țevile DOM oferă o precizie ridicată pentru aplicații solicitante.

Performanță mecanică

Țevile ERW oferă o rezistență fiabilă pentru uz general.

Țevile DOM prezintă o rezistență îmbunătățită și o uniformitate structurală mai bună.

Aplicații

Țevile ERW sunt potrivite pentru scopuri structurale și de transport.

Țevile DOM sunt preferate pentru componente mecanice de înaltă precizie.

Considerații privind costurile

Țevile ERW sunt mai economice pentru proiecte mari.

Țevile DOM costă mai mult din cauza procesării suplimentare și a controalelor mai stricte.

Concluzie

Țevile ERW și DOM îndeplinesc roluri industriale importante. Țevile ERW oferă un echilibru bun între performanță și cost. Acestea funcționează eficient în sistemele generale de construcții și transport.

Țevile DOM se concentrează pe precizie și rezistență. Sunt mai potrivite pentru piese de înaltă performanță și critice pentru siguranță.

Alegerea finală ar trebui să reflecte nevoile proiectului. Limitele de presiune, cerințele de toleranță, calitatea suprafeței și bugetul sunt toate importante.

Data publicării: 26 decembrie 2025