Pijpleidingen spelen een essentiële rol in industriële systemen. Ze transporteren vloeistoffen en gassen en ondersteunen mechanische constructies. Industrieën zoals de olie- en gasindustrie, de bouw en de machinebouw zijn er dagelijks van afhankelijk.

Fabrikanten gebruiken verschillende productiemethoden. Deze methoden leiden tot verschillen in de structuur en prestaties van de buizen. Deze verschillen beïnvloeden de sterkte, precisie en kosteneffectiviteit.

Elektrisch weerstandsgelaste (ERW) stalen buizen en getrokken over doorn (DOM) buizen zijn twee veelgebruikte voorbeelden. Elk type is geschikt voor specifieke werkomstandigheden. Inzicht in de verschillen helpt ingenieurs bij het maken van veiligere en efficiëntere keuzes.

Wat is eenERW-buizen?

De grondstof voor een ERW-buis is staalband. Fabrikanten vormen de band tot een ronde vorm en lassen deze langs de naad aan elkaar. Hoogfrequente elektrische weerstandsverwarming verwarmt de randen van het staal. Vervolgens worden ze onder druk aan elkaar gelast zonder gebruik van vulmetaal.

Dit proces creëert een doorlopende las. Na afloop wordt de naad smal en glad.

Belangrijkste voordelen van ERW-buizen

ERW-buizen kunnen efficiënt worden geproduceerd. Deze aanpak houdt de productiekosten relatief laag en maakt grootschalige productie mogelijk.

De afmetingen zijn consistent en geschikt voor standaardtoepassingen.

Het binnenoppervlak is glad, wat de vloeistofweerstand helpt verminderen.

Het eindresultaat is netjes en uniform.

Typische toepassingen

ERW-buizen worden veelvuldig gebruikt in olie- en gastransportsystemen. Bouwers gebruiken ze in bouwconstructies, steigersystemen en algemene machines.

Wat is een DOM-pipe?

Bij de productie van een DOM-buis wordt een ERW-buis onderworpen aan extra koudtrek- en kalibreerbewerkingen. Het koudtrekken gebeurt door middel van een matrijs en over een doorn. Dit proces verwijdert interne lasresten en verbetert de nauwkeurigheid en oppervlaktekwaliteit.

DOM-buizen worden meestal gemaakt van koolstofstaal 1020 of 1026. Hoewel ze beginnen als gelaste buizen, lijkt hun uiteindelijke vorm sterk op naadloze buizen.

Belangrijkste voordelen van DOM-buizen

Fabrikanten hanteren strikte maattoleranties.

Zowel de binnen- als de buitenzijde zijn glad en egaal.

De mechanische eigenschappen verbeteren na koudvervorming.

Rondheid en centraliteit worden aanzienlijk versterkt.

Typische toepassingen

DOM-buizen worden veel gebruikt in auto-onderdelen. Bekende voorbeelden zijn aandrijfassen en schokdempercilinders. Ze worden ook gebruikt in hydraulische systemen en precisie-machines.

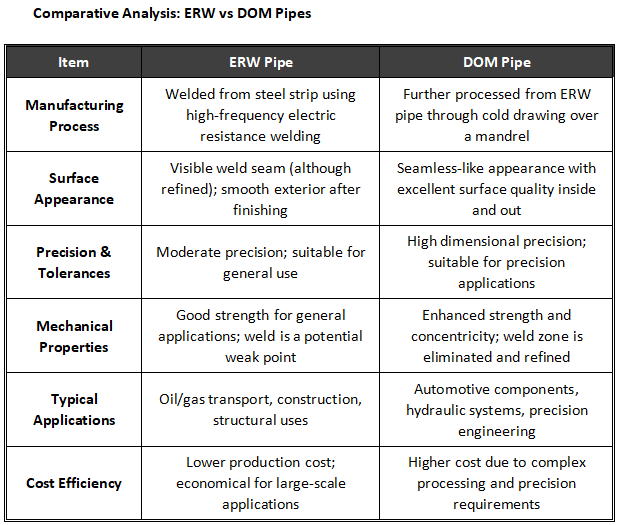

ERW-buis versus DOM-buis: een vergelijking

Productiemethode

Fabrikanten vervaardigen ERW-buizen door stalen strips te vormen en de naad te lassen.

DOM-buizen worden verkregen door ERW-buizen koud te trekken om nauwkeurige afmetingen en verbeterde eigenschappen te bereiken.

Oppervlaktekwaliteit

De lasnaad op ERW-buizen is doorgaans goed gedefinieerd en verfijnd.

"DOM-buizen hebben een vrijwel naadloze afwerking, zowel aan de binnen- als aan de buitenkant."

Dimensionale nauwkeurigheid

ERW-buizen bieden een redelijke precisie.

DOM-buizen bieden een hoge nauwkeurigheid voor veeleisende toepassingen.

Mechanische prestaties

ERW-buizen bieden betrouwbare sterkte voor algemeen gebruik.

DOM-buizen vertonen een verbeterde sterkte en een betere structurele gelijkmatigheid.

Toepassingen

ERW-buizen zijn geschikt voor constructie- en transportdoeleinden.

DOM-buizen hebben de voorkeur voor zeer nauwkeurige mechanische componenten.

Kostenoverwegingen

ERW-buizen zijn voordeliger voor grote projecten.

DOM-buizen zijn duurder vanwege de extra bewerkingen en strengere kwaliteitscontroles.

Conclusie

Zowel ERW- als DOM-buizen vervullen belangrijke industriële functies. ERW-buizen bieden een goede balans tussen prestatie en kosten. Ze zijn zeer geschikt voor algemene bouw- en transportsystemen.

DOM-buizen zijn gericht op precisie en sterkte. Ze zijn beter geschikt voor hoogwaardige en veiligheidskritische onderdelen.

De uiteindelijke keuze moet aansluiten bij de behoeften van het project. Druklimieten, tolerantie-eisen, oppervlaktekwaliteit en budget spelen allemaal een rol.

Geplaatst op: 26 december 2025