Rohrleitungen spielen eine entscheidende Rolle in industriellen Systemen. Sie transportieren Flüssigkeiten und Gase und stützen mechanische Konstruktionen. Branchen wie die Öl- und Gasindustrie, das Bauwesen und der Maschinenbau sind täglich auf sie angewiesen.

Die Hersteller verwenden unterschiedliche Produktionsmethoden. Diese Methoden führen zu Unterschieden in der Rohrstruktur und -leistung. Diese Unterschiede beeinflussen Festigkeit, Präzision und Wirtschaftlichkeit.

Elektrisch widerstandsgeschweißte (ERW) Stahlrohre und über Dorn gezogene (DOM) Rohre sind zwei weit verbreitete Beispiele. Jeder Rohrtyp eignet sich für spezifische Einsatzbedingungen. Das Verständnis ihrer Unterschiede hilft Ingenieuren, sicherere und effizientere Entscheidungen zu treffen.

Was ist einERW-Rohre?

Das Rohmaterial für ERW-Rohre ist Stahlband. Die Hersteller formen das Band zu einem runden Strang und verschweißen es entlang der Naht. Hochfrequenter elektrischer Widerstand erhitzt die Kanten des Stahls. Anschließend werden sie durch Druck ohne Zusatzwerkstoff verbunden.

Durch dieses Verfahren entsteht eine durchgehende Schweißnaht. Nach der Fertigstellung ist die Naht schmal und glatt.

Hauptvorteile von ERW-Rohren

ERW-Rohre können effizient hergestellt werden. Dieser Ansatz hält die Produktionskosten relativ niedrig und unterstützt die Fertigung in großem Maßstab.

Ihre Abmessungen sind einheitlich und für Standardanwendungen geeignet.

Die Innenfläche ist glatt, was dazu beiträgt, den Flüssigkeitswiderstand zu verringern.

Das Endergebnis ist ein sauberes und einheitliches Erscheinungsbild.

Typische Anwendungsgebiete

ERW-Rohre finden in der Industrie breite Anwendung, insbesondere in Öl- und Gastransportsystemen. Bauunternehmen verwenden sie für Bauwerke, Gerüstsysteme und allgemeine Maschinen.

Was ist eine DOM-Pipe?

Die Herstellung eines DOM-Rohrs umfasst das Kaltziehen und Kalibrieren eines ERW-Rohrs. Dabei wird es durch eine Ziehdüse und über einen Dorn kaltgezogen. Dieser Prozess entfernt Schweißgrate im Inneren und verbessert zudem die Genauigkeit und Oberflächenqualität.

DOM-Rohre werden üblicherweise aus Kohlenstoffstahl 1020 oder 1026 hergestellt. Obwohl sie als geschweißte Rohre beginnen, ähnelt ihre endgültige Form nahezu nahtlosen Rohren.

Hauptvorteile von DOM-Rohren

Die Hersteller halten enge Maßtoleranzen ein.

Sowohl die Innen- als auch die Außenflächen sind glatt und gleichmäßig.

Die mechanischen Eigenschaften verbessern sich nach der Kaltverformung.

Rundheit und Zentralität werden deutlich verbessert.

Typische Anwendungsgebiete

DOM-Rohre finden breite Anwendung in der Automobilindustrie. Typische Beispiele sind Antriebswellen und Stoßdämpferzylinder. Sie werden auch in Hydrauliksystemen und Präzisionsmaschinen eingesetzt.

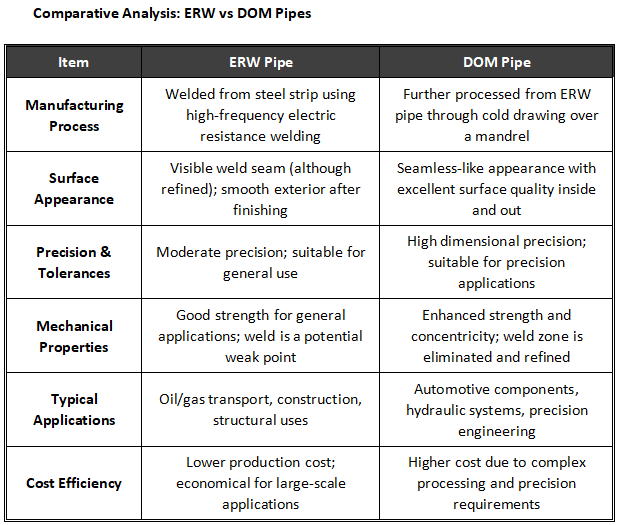

ERW-Rohr vs. DOM-Rohr: Ein Vergleich

Herstellungsverfahren

Die Hersteller fertigen ERW-Rohre, indem sie Stahlbänder formen und die Naht verschweißen.

DOM-Rohre entstehen durch Kaltziehen von ERW-Rohren, um präzise Abmessungen und verbesserte Eigenschaften zu erzielen.

Oberflächenqualität

Die Schweißnaht an ERW-Rohren ist typischerweise gut definiert und fein gearbeitet.

„DOM-Rohre zeichnen sich durch eine nahezu nahtlose Verarbeitung aus, sowohl innen als auch außen.“

Maßgenauigkeit

ERW-Rohre bieten eine mäßige Präzision.

DOM-Rohre bieten hohe Genauigkeit für anspruchsvolle Anwendungen.

Mechanische Leistung

ERW-Rohre bieten zuverlässige Festigkeit für allgemeine Anwendungen.

DOM-Rohre weisen eine verbesserte Festigkeit und eine bessere strukturelle Gleichmäßigkeit auf.

Anwendungen

ERW-Rohre eignen sich für Bau- und Transportzwecke.

DOM-Rohre werden bevorzugt für hochpräzise mechanische Bauteile verwendet.

Kostenüberlegungen

ERW-Rohre sind für große Projekte wirtschaftlicher.

DOM-Rohre sind aufgrund des höheren Verarbeitungsaufwands und der strengeren Kontrollen teurer.

Abschluss

ERW- und DOM-Rohre erfüllen jeweils wichtige industrielle Anwendungen. ERW-Rohre bieten ein gutes Verhältnis zwischen Leistung und Kosten. Sie eignen sich gut für den allgemeinen Hoch- und Tiefbau sowie für Transportsysteme.

DOM-Rohre zeichnen sich durch Präzision und Festigkeit aus. Sie eignen sich besser für Hochleistungs- und sicherheitskritische Bauteile.

Die endgültige Wahl sollte den Projektanforderungen entsprechen. Druckgrenzen, Toleranzanforderungen, Oberflächenqualität und Budget spielen dabei eine wichtige Rolle.

Veröffentlichungsdatum: 26. Dezember 2025