Paip memainkan peranan penting dalam sistem perindustrian. Ia mengangkut cecair dan gas serta menyokong struktur mekanikal. Industri seperti minyak dan gas, pembinaan dan pembuatan peralatan bergantung padanya setiap hari.

Pengilang menggunakan kaedah pengeluaran yang berbeza. Kaedah ini mewujudkan perbezaan dalam struktur dan prestasi paip. Perbezaan ini mempengaruhi kekuatan, ketepatan dan kos efektif.

Paip keluli Kimpalan Rintangan Elektrik (ERW) dan paip Mandrel Tertarik (DOM) adalah dua contoh yang digunakan secara meluas. Setiap jenis memenuhi keadaan kerja tertentu. Memahami perbezaannya membantu jurutera membuat pilihan yang lebih selamat dan lebih cekap.

Apakah ituPaip ERW?

Bahan mentah paip ERW ialah jalur keluli. Pengilang membentuk jalur tersebut menjadi bulat dan mengimpalnya di sepanjang jahitan. Rintangan elektrik frekuensi tinggi memanaskan tepi keluli. Tekanan kemudian menyambungkannya tanpa logam pengisi.

Proses ini menghasilkan kimpalan yang berterusan. Selepas kemasan, jahitan menjadi sempit dan licin.

Kelebihan Utama Paip ERW

Paip ERW boleh dihasilkan dengan cekap. Pendekatan ini memastikan kos pengeluaran agak rendah dan menyokong pembuatan berskala besar.

Dimensi mereka adalah konsisten dan sesuai untuk aplikasi standard.

Permukaan dalamannya licin, yang membantu mengurangkan rintangan bendalir.

Rupa siap bersih dan seragam.

Kegunaan Lazim

Industri menggunakan paip ERW secara meluas dalam sistem pengangkutan minyak dan gas. Pembina menggunakannya dalam struktur bangunan, sistem perancah dan jentera am.

Apakah Paip DOM?

Pembuatan paip DOM melibatkan pengambilan paip ERW dan menjalankan operasi penarikan dan pensaizan sejuk tambahan. Ia menjalani penarikan sejuk melalui acuan dan mandrel. Proses ini membuang kilatan kimpalan dalaman. Ia juga meningkatkan ketepatan dan kualiti permukaan.

Paip DOM biasanya diperbuat daripada keluli karbon 1020 atau 1026. Walaupun ia bermula sebagai tiub yang dikimpal, bentuk akhirnya menyerupai paip tanpa sambungan.

Kelebihan Utama Paip DOM

Pengilang mengekalkan toleransi dimensi yang ketat.

Kedua-dua permukaan dalam dan luar licin dan seragam.

Sifat mekanikal bertambah baik selepas kerja sejuk.

Kebulatan dan kepusatan dipertingkatkan dengan ketara.

Kegunaan Lazim

Paip DOM digunakan secara meluas dalam bahagian automotif. Contoh biasa termasuk aci pemacu dan silinder penyerap hentak. Ia juga digunakan dalam sistem hidraulik dan jentera jitu.

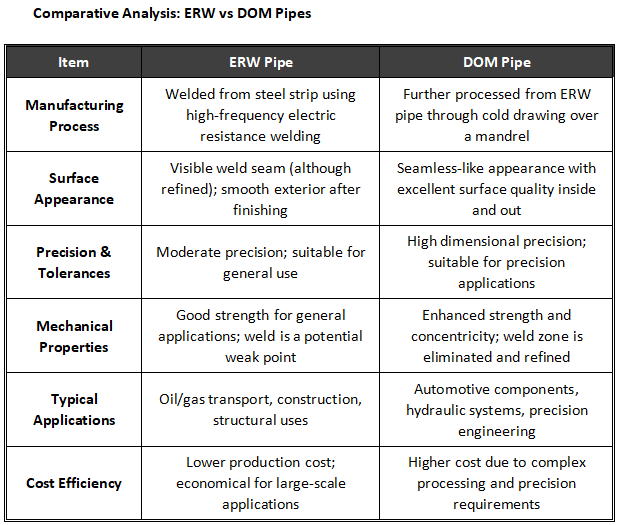

Paip ERW vs Paip DOM: Perbandingan

Kaedah Pembuatan

Pengilang menghasilkan paip ERW dengan membentuk jalur keluli dan mengimpal sambungannya.

Paip DOM terhasil daripada paip ERW yang ditarik sejuk untuk mencapai dimensi yang tepat dan sifat yang lebih baik.

Kualiti Permukaan

Jahitan kimpalan pada paip ERW biasanya ditakrifkan dengan baik dan diperhalusi.

“Paip DOM mempunyai kemasan yang hampir lancar, baik secara dalaman mahupun luaran.

Ketepatan Dimensi

Paip ERW memberikan ketepatan yang sederhana.

Paip DOM menawarkan ketepatan yang tinggi untuk aplikasi yang mencabar.

Prestasi Mekanikal

Paip ERW memberikan kekuatan yang boleh dipercayai untuk kegunaan umum.

Paip DOM menunjukkan kekuatan yang lebih baik dan kerataan struktur yang lebih baik.

Aplikasi

Paip ERW sesuai untuk tujuan struktur dan pengangkutan.

Paip DOM lebih disukai untuk komponen mekanikal berketepatan tinggi.

Pertimbangan Kos

Paip ERW lebih menjimatkan untuk projek besar.

Paip DOM lebih mahal kerana pemprosesan tambahan dan kawalan yang lebih ketat.

Kesimpulan

Paip ERW dan DOM masing-masing memainkan peranan industri yang penting. Paip ERW mengimbangi prestasi dan kos dengan baik. Ia berfungsi dengan berkesan dalam pembinaan am dan sistem pengangkutan.

Paip DOM memberi tumpuan kepada ketepatan dan kekuatan. Ia lebih sesuai untuk bahagian berprestasi tinggi dan kritikal keselamatan.

Pilihan terakhir harus mencerminkan keperluan projek. Had tekanan, keperluan toleransi, kualiti permukaan dan bajet semuanya penting.

Masa siaran: 26 Dis-2025