Hochentwickelte, korrosionsbeständige Spiralrohre

Unser Unternehmen verfügt über eine starke experimentelle technische Kompetenz und modernste Prüfausrüstung. Im Jahr 2022 erhielt es die nationale Zertifizierung als Hightech-Unternehmen und bestand die Produktqualitätsprüfung des nationalen Prüfzentrums. Damit etablierte es ein umfassendes Qualitätsmanagement.

Spiralgeschweißte Stahlrohreinheit

Unser Unternehmen ist nun in folgendes investiert:Spiralschweißung von StahlrohrenDie Anlage 820-4020, die mit doppelseitigem Doppeldraht-Unterpulverschweißen arbeitet und eine Jahreskapazität von 200.000 Tonnen aufweist, ist eine der modernsten Produktionsanlagen für spiralgeschweißte Rohre im In- und Ausland. Vom Zuführen und Richten über das Fräsen bis hin zum Formschweißen wird ein vollständiger Prozess durchgeführt, der die Qualität jedes einzelnen von unserem Unternehmen hergestellten spiralgeschweißten Stahlrohrs streng kontrolliert. Die Produkte finden breite Anwendung in der Erdöl-, Gas-, Erdgas-, Wasserversorgungs-, Wärmekraftwerks- und Abwasserwirtschaft.

Flachkopf-Fasenmaschine

Die Flachkopf-Anfasmaschine ist eine speziell für die nationale Normproduktion von spiralgeschweißten Rohren entwickelte Anlage zur Rohrendenbearbeitung. Sie nutzt einen Servomotor für den Kugelgewindetrieb und zeichnet sich durch einfache Bedienung und stabiles Schneiden aus. Auf Kundenwunsch wird der Nutwinkel poliert, um das Schweißen zu erleichtern.

Hydrostatische Prüfmaschine

Diese hydraulische Presse ist ein speziell für die Druckprüfung von Stahlrohren entwickeltes Gerät.spiralgeschweißtes RohrProduktionslinie. Sie eignet sich für die hydrostatische Prüfung von Stahlrohren für Rohrleitungssysteme in der Öl- und Gasindustrie gemäß der Norm GB/T9711-2018. Sie zeichnet sich durch einfache Bedienung aus.

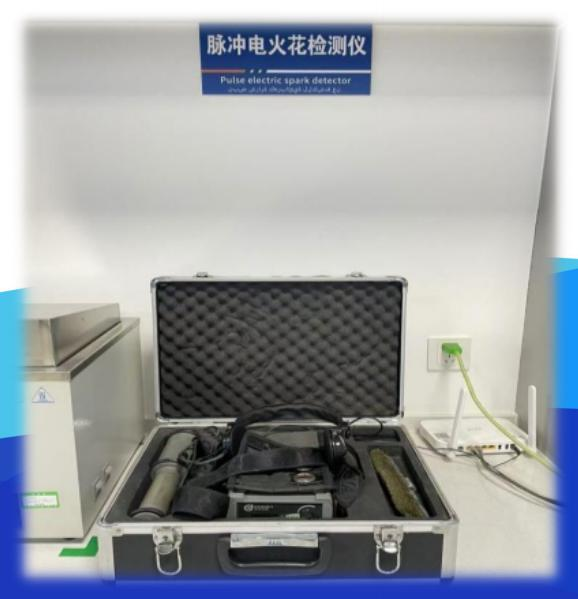

Mobiles Röntgenprüfgerät für spiralgeschweißte Rohre

Die Qualitätskontrolle von spiralgeschweißten Rohren ist für die Produktion von entscheidender Bedeutung. Nach jahrelangen, kontinuierlichen Bemühungen wurden effiziente Qualitätskontrolllösungen für verschiedene Rohrprodukte mit Längsnaht und Spiralschweißung entwickelt. Das 225-kV-Serien-Detektionssystem ist ein Echtzeit-Bildgebungssystem, das speziell für die Qualitätskontrolle im Produktionsprozess von Spezialrohrverbindungen konzipiert wurde. Es ermöglicht die intuitive Echtzeitprüfung von Schweißfehlern wie Rissen, Porosität, Schlackeneinschlüssen usw.

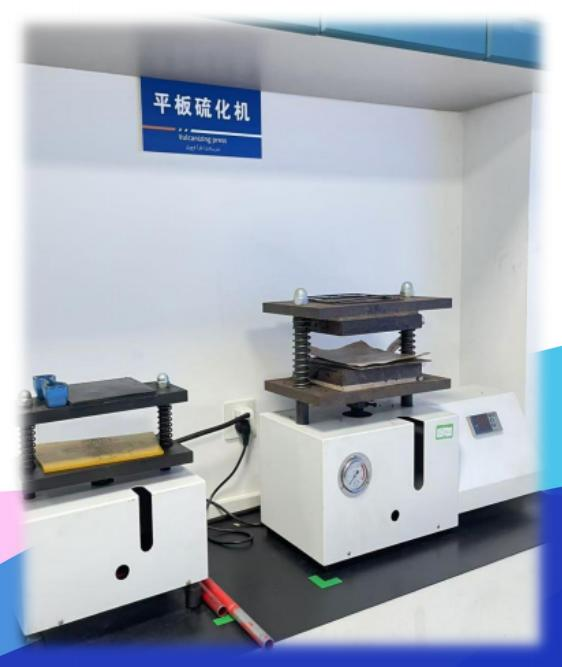

Äußere 3PE-Korrosionsschutzschicht

Aushärtungsraum mit Wasserkühlung

Das Wasser wird mittels einer Hochdruckpumpe aus dem Reservoir gefördert und anschließend über die Wasserleitung zu den einzelnen Düsen verteilt. Dies ermöglicht nicht nur einen hohen Wasserdurchfluss und eine schnelle Aushärtung, sondern verhindert auch die Bildung von Wassertropfen auf der Oberfläche der Korrosionsschutzbeschichtung. Die Oberflächenbeschichtung des so hergestellten korrosionsbeständigen Stahlrohrs härtet schnell aus und bildet die Korrosionsschutzschicht rasch.

Internes FBE-Korrosionsschutzstahlrohr

Eigenschaften der Epoxidbeschichtung für Rohrleitungsinnenwände: - Chemikalienbeständig. - Geeignet für den Transport korrosiver Medien (wie Säuren, Laugen, Salze, Öl und Gas, chemische Rohstoffe usw.) zum Schutz der Rohrleitungsinnenwand vor Korrosion. - Häufig eingesetzt in der Öl-, Gas-, Chemie- und Abwasserindustrie sowie in anderen Branchen. - Die Epoxidbeschichtung bietet eine glatte Oberfläche, wodurch die Reibung des Mediums reduziert, die Förderleistung verbessert und Energie gespart wird. (Reduzierter Strömungswiderstand)

Veröffentlichungsdatum: 11. Oktober 2025