Tubo de aceiro soldado ERW

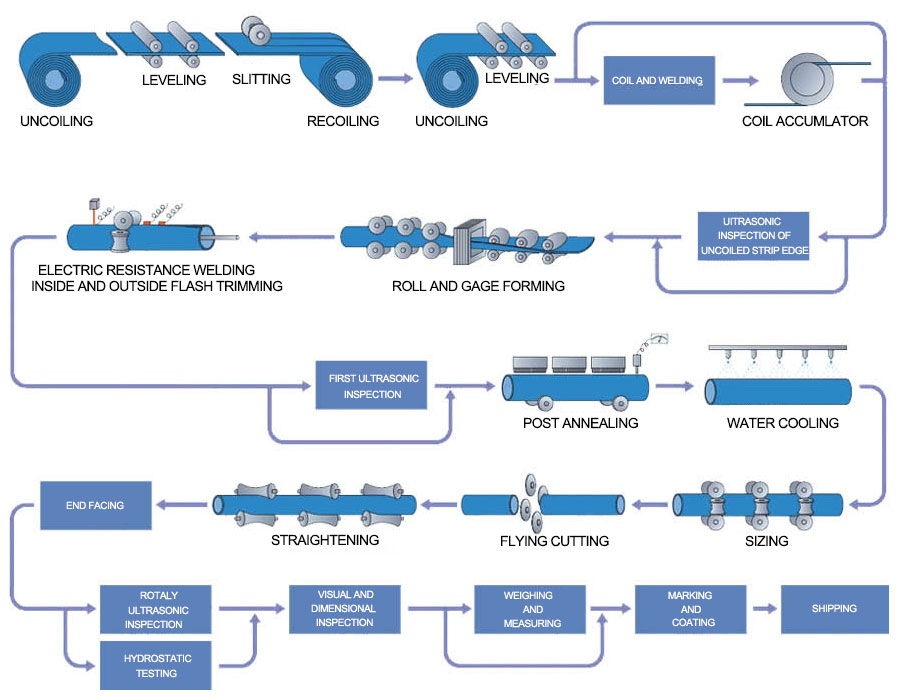

O proceso de fabricación de tubos de aceiro ERW inclúe HFW. A soldadura ERW inclúe soldadura de baixa, media e alta frecuencia, mentres que HFW é especialmente axeitada para a soldadura por resistencia de alta frecuencia.

Tubo ERW: tubo soldado por resistenciaDiámetro exterior (diámetro exterior): 10,3 mm-609 mm, grosor: 0,5-20 mm ou personalizado. Para tubaxes máis grandes, usarase soldadura por arco mergullado para a fabricación.

Tubaxe HFW: tubo soldado de alta frecuencia

Que é o tubo de aceiro HFW?

Cómpre sinalar que a tubaxe HFW é un tipo deTubo ERW.

Os tubos de aceiro soldados de alta frecuencia (HFW) refírese aos tubos ERW cunha frecuencia de corrente de soldadura igual ou superior a 70 kHz. A través da resistencia de soldadura por corrente de alta frecuencia, a calor xerada ao entrar en contacto co obxecto fai que a superficie do obxecto se quente a un estado plástico, e logo realízase ou non o forxado para conseguir a combinación de aceiro. HFW é unha enerxía térmica de resistencia sólida. Cando a corrente de alta frecuencia pasa a través dun condutor metálico, prodúcense dous efectos especiais, o efecto pelicular e o efecto de proximidade. O proceso HFW utiliza o efecto pelicular para concentrarse na superficie do obxecto de aceiro e o efecto de proximidade para controlar a posición e a potencia da traxectoria do fluxo de corrente de alta frecuencia. Debido á alta velocidade, os bordos das placas de contacto pódense quentar e fundir na beira e logo extruír mediante o proceso de tope.

Cómpre sinalar que o tubo HFW é un tipo de tubo ERW.

A soldadura de alta frecuencia (HFW) é unha enerxía térmica de resistencia sólida. A través da resistencia de soldadura de corrente de alta frecuencia, xérase calor no obxecto de contacto, de xeito que a superficie do obxecto se quenta a un estado plástico e logo se forxa ou non se forxa para lograr a combinación de aceiro.

Aplicación e vantaxes do tubo de aceiro ERW

ERW significa soldadura por resistencia, que ten as características de alta eficiencia de produción, baixo custo, aforro de materiais e fácil automatización. Polo tanto, úsase amplamente en varios sectores industriais como a aviación, a aeroespacial, a enerxía, a electrónica, a automoción e a industria lixeira, e é un dos procesos de soldadura importantes.

Vantaxes do tubo HFW

Durante o proceso de soldadura, os tubos de aceiro HFW non requiren a adición de metal de aporte. Polo tanto, a velocidade de soldadura é rápida e a eficiencia da produción é alta. Os tubos HFW úsanse amplamente no transporte de petróleo e gas, oleodutos de pozos petrolíferos, estruturas de edificios e diversas oleodutos mecánicos. Non obstante, a calidade dos tubos de aceiro HFW vese afectada por varios factores, como as materias primas e os procesos. E o control da calidade da produción tornouse difícil. Polo tanto, o rendemento e o proceso de soldadura aínda deben mellorarse continuamente.

A diferenza entre ERW (soldadura por resistencia por costura recta) e HFW (soldadura de alta frecuencia) reside principalmente no principio.

A soldadura por resistencia, como o seu nome indica, é un método de soldadura mediante a aplicación de presión a través de eléctrodos despois de combinar a soldadura e utilizando a calor de resistencia xerada pola corrente que pasa pola superficie de contacto e as áreas adxacentes da unión. Soldadura de alta frecuencia: cando a corrente de alta frecuencia pasa a través dun condutor metálico, prodúcense dous efectos peculiares: o efecto pelicular e o efecto de proximidade. A soldadura de alta frecuencia utiliza estes dous efectos para soldar tubos de aceiro. Estes dous efectos son a base para realizar a soldadura de metais de alta frecuencia.

A soldadura de alta frecuencia emprega o efecto pelicular para concentrar a enerxía da corrente de alta frecuencia na superficie da peza de traballo; e emprega o efecto de proximidade para controlar a posición e o rango da traxectoria do fluxo de corrente de alta frecuencia. A velocidade da corrente é moi rápida. Pode quentar e fundir os bordos das placas de aceiro adxacentes nun tempo moi curto e conseguir o acoplamento mediante extrusión. Cada un ten as súas propias vantaxes e desvantaxes. En xeral, é necesario analizar e seleccionar segundo a situación específica.

Data de publicación: 06-01-2025