ERW gelaste stalen buis

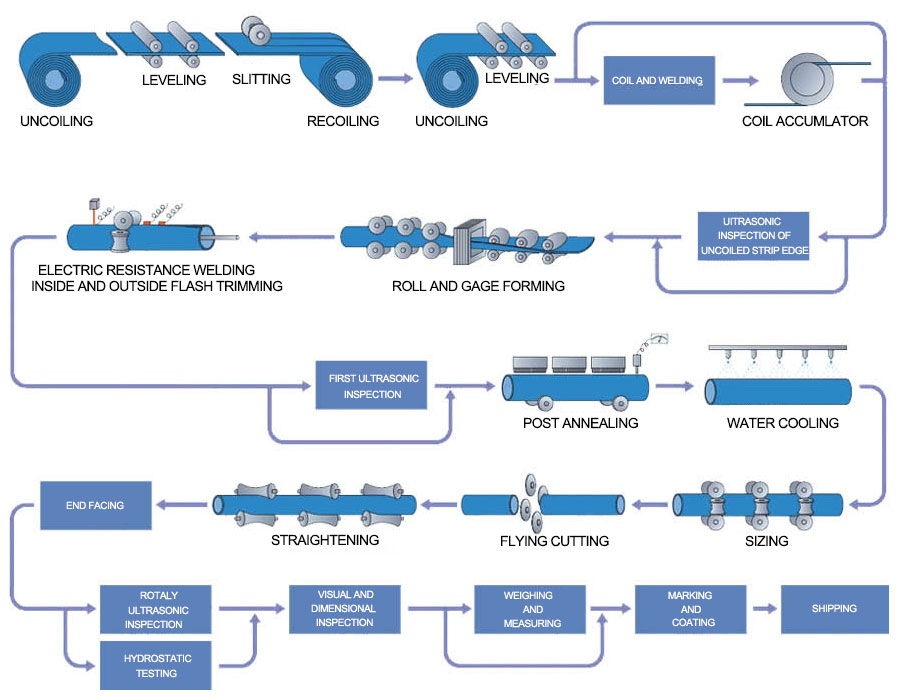

Het productieproces van ERW-stalen buizen omvat HFW. ERW-lassen omvat lassen met lage, middelhoge en hoge frequentie, terwijl HFW met name geschikt is voor hoogfrequent weerstandslassen.

ERW-buis: weerstandsgelaste buisBuitendiameter: 10,3 mm-609 mm, wanddikte: 0,5-20 mm of op maat. Voor grotere pijpleidingen wordt onderpoederlassen gebruikt.

HFW-buis: hoogfrequent gelaste buis

Wat is HFW-staalbuis?

Het is belangrijk om te weten dat HFW-buizen een soort zijn.ERW-buis.

Hoogfrequent gelaste (HFW) stalen buizen verwijzen naar ERW-buizen met een lasstroomfrequentie van 70 kHz of hoger. Door de hoogfrequente stroomweerstand tijdens het lassen wordt de warmte die ontstaat bij contact met het object zodanig verhit dat het oppervlak van het object plastisch wordt. Vervolgens wordt al dan niet een smedenproces uitgevoerd om de verbinding tussen de stalen onderdelen te realiseren. HFW is een proces waarbij warmte-energie wordt opgewekt door middel van weerstandlassen. Wanneer hoogfrequente stroom door een metalen geleider loopt, treden twee speciale effecten op: het skineffect en het nabijheidseffect. Het HFW-proces maakt gebruik van het skineffect om de warmte te concentreren op het oppervlak van het stalen object en het nabijheidseffect om de positie en het vermogen van de hoogfrequente stroom te controleren. Door de hoge snelheid worden de randen van de contactplaten verhit en gesmolten, waarna ze door middel van een stomplassen worden geëxtrudeerd.

Het is belangrijk om te weten dat de HFW-buis een type ERW-buis is.

Hoogfrequent lassen (HFW) is een lasmethode waarbij warmte-energie wordt opgewekt door middel van weerstandlassen. Door de hoogfrequente stroom die wordt toegepast, ontstaat er warmte in het contactoppervlak, waardoor het oppervlak van het object plastisch wordt verhit en vervolgens, al dan niet, wordt gesmeed om de verbinding tussen de materialen tot stand te brengen.

Toepassing en voordelen van ERW stalen buizen

ERW staat voor weerstandslassen, een lasmethode die gekenmerkt wordt door een hoge productie-efficiëntie, lage kosten, materiaalbesparing en eenvoudige automatisering. Daarom wordt het veelvuldig gebruikt in diverse industriële sectoren, zoals de luchtvaart, ruimtevaart, energie, elektronica, automobielindustrie en lichte industrie, en is het een van de belangrijkste lasprocessen.

Voordelen van HFW-buizen

Tijdens het lasproces van HFW-stalen buizen is het niet nodig om vulmetaal toe te voegen. Hierdoor is de lassnelheid hoog en de productie-efficiëntie aanzienlijk. HFW-buizen worden veel gebruikt in de olie- en gassector, oliepijpleidingen, bouwconstructies en diverse mechanische leidingen. De kwaliteit van HFW-stalen buizen wordt echter beïnvloed door verschillende factoren, zoals de gebruikte grondstoffen en de productieprocessen. Hierdoor is kwaliteitscontrole tijdens de productie lastig geworden. De opbrengst en het lasproces moeten daarom continu worden verbeterd.

Het verschil tussen ERW (rechte naadweerstandslassen) en HFW (hoogfrequent lassen) zit hem voornamelijk in het principe.

Weerstandlassen is, zoals de naam al aangeeft, een lasmethode waarbij druk wordt uitgeoefend door middel van elektroden nadat de te lassen materialen zijn samengevoegd. De weerstandswarmte die wordt gegenereerd door de stroom die door het contactoppervlak en aangrenzende delen van de verbinding loopt, wordt daarbij gebruikt. Hoogfrequent lassen: Wanneer een hoogfrequente stroom door een metalen geleider loopt, ontstaan twee bijzondere effecten: het skineffect en het nabijheidseffect. Hoogfrequent lassen maakt gebruik van deze twee effecten om stalen buizen te lassen. Deze twee effecten vormen de basis voor het realiseren van hoogfrequent lassen van metalen.

Hoogfrequent lassen maakt gebruik van het skineffect om de energie van de hoogfrequente stroom te concentreren op het oppervlak van het werkstuk; en gebruikt het nabijheidseffect om de positie en het bereik van het stroompad van de hoogfrequente stroom te controleren. De stroomsnelheid is zeer hoog. Het kan de randen van aangrenzende staalplaten in zeer korte tijd verwarmen en smelten, en een verbinding tot stand brengen door middel van extrusie. Beide methoden hebben hun eigen voor- en nadelen. Over het algemeen is het nodig om de specifieke situatie te analyseren en de juiste methode te kiezen.

Geplaatst op: 06-01-2025