ERW-geschweißtes Stahlrohr

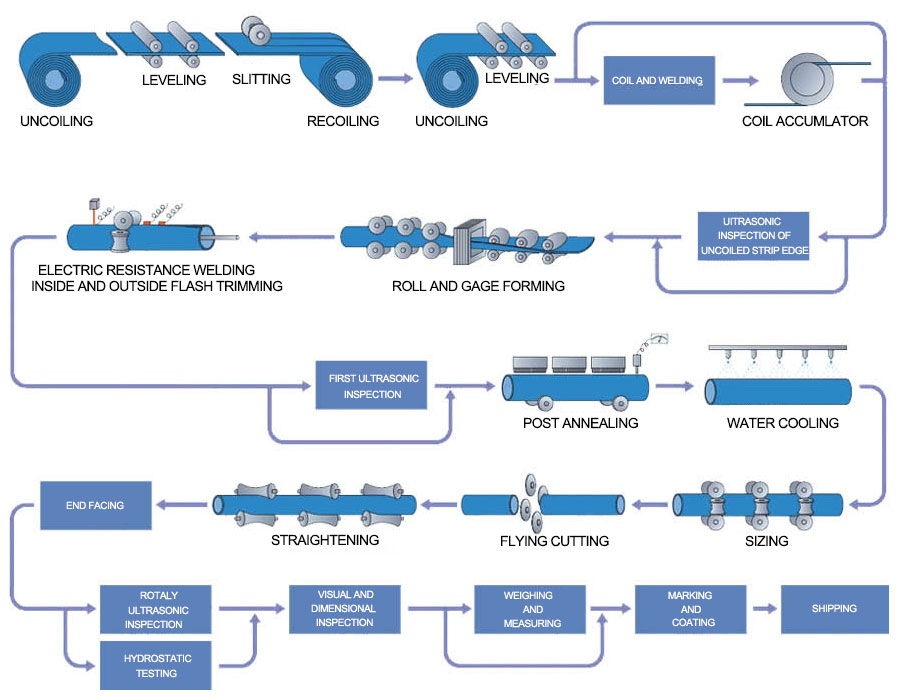

Der Herstellungsprozess von ERW-Stahlrohren umfasst das HFW-Verfahren. Das ERW-Schweißen beinhaltet Niederfrequenz-, Mittelfrequenz- und Hochfrequenzschweißen, wobei sich HFW besonders für das Hochfrequenz-Widerstandsschweißen eignet.

ERW-Rohr: widerstandsgeschweißtes RohrAußendurchmesser: 10,3 mm–609 mm, Wandstärke: 0,5–20 mm oder kundenspezifisch. Bei größeren Rohrleitungen wird das Unterpulverschweißverfahren zur Herstellung eingesetzt.

HFW-Rohr: Hochfrequenzgeschweißtes Rohr

Was ist HFW-Stahlrohr?

Es ist zu beachten, dass HFW-Rohre eine Art vonERW-Rohr.

Hochfrequenzgeschweißte (HFW) Stahlrohre sind ERW-Rohre, bei denen die Schweißstromfrequenz mindestens 70 kHz beträgt. Durch den Hochfrequenz-Schweißwiderstand wird die Oberfläche des Werkstücks beim Kontakt mit dem Werkstück erhitzt und verformt. Anschließend erfolgt die Verschweißung, je nachdem, ob der Stahl verformt wird oder nicht. HFW ist eine Methode der Widerstandswärme. Beim Durchfließen eines Metallleiters mit Hochfrequenzstrom treten zwei Effekte auf: der Skin-Effekt und der Proximity-Effekt. Der HFW-Prozess nutzt den Skin-Effekt, um die Wärme auf die Oberfläche des Stahls zu konzentrieren, und den Proximity-Effekt, um Position und Stärke des Hochfrequenzstroms zu steuern. Aufgrund der hohen Geschwindigkeit können die Kanten der Kontaktplatten erhitzt und angeschmolzen werden, bevor sie durch Stumpfschweißen extrudiert werden.

Es sei darauf hingewiesen, dass es sich bei dem HFW-Rohr um eine Art ERW-Rohr handelt.

Hochfrequenzschweißen (HFW) ist ein Verfahren mit Widerstandswärme. Durch den Hochfrequenzstrom wird beim Schweißen Wärme im Kontaktbereich erzeugt, wodurch die Oberfläche des Werkstücks plastisch erhitzt wird und anschließend eine Verbindung zwischen Stahl hergestellt wird, gegebenenfalls durch Schmieden oder Nicht-Schmieden.

Anwendung und Vorteile von ERW-Stahlrohren

ERW steht für Widerstandsschweißen und zeichnet sich durch hohe Produktionseffizienz, niedrige Kosten, Materialeinsparung und einfache Automatisierung aus. Daher findet es breite Anwendung in verschiedenen Industriezweigen wie Luft- und Raumfahrt, Energie, Elektronik, Automobilindustrie und Leichtindustrie und zählt zu den wichtigsten Schweißverfahren.

Vorteile des HFW-Rohrs

Beim Schweißen von HFW-Stahlrohren ist kein Zusatzwerkstoff erforderlich. Dadurch ist die Schweißgeschwindigkeit hoch und die Produktionseffizienz entsprechend hoch. HFW-Rohre finden breite Anwendung im Öl- und Gastransport, in Erdölleitungen, im Hochbau und in verschiedenen mechanischen Rohrleitungen. Die Qualität von HFW-Stahlrohren wird jedoch von verschiedenen Faktoren wie Rohmaterialien und Prozessen beeinflusst. Die Qualitätskontrolle in der Produktion gestaltet sich daher schwierig. Aus diesem Grund besteht weiterhin Bedarf an kontinuierlicher Verbesserung der Ausbeute und des Schweißprozesses.

Der Unterschied zwischen ERW (Geradnaht-Widerstandsschweißen) und HFW (Hochfrequenzschweißen) liegt hauptsächlich im Prinzip.

Widerstandsschweißen ist, wie der Name schon sagt, ein Schweißverfahren, bei dem nach dem Zusammenfügen der Fügeteile Druck über Elektroden ausgeübt wird. Dabei wird die Widerstandswärme genutzt, die durch den Stromfluss an der Kontaktfläche und den angrenzenden Bereichen der Verbindung entsteht. Hochfrequenzschweißen: Beim Durchfließen eines metallischen Leiters mit Hochfrequenzstrom treten zwei besondere Effekte auf: der Skin-Effekt und der Proximity-Effekt. Diese beiden Effekte werden beim Hochfrequenzschweißen von Stahlrohren genutzt. Sie bilden die Grundlage für das Hochfrequenzschweißen von Metallen.

Hochfrequenzschweißen nutzt den Skin-Effekt, um die Energie des Hochfrequenzstroms auf die Werkstückoberfläche zu konzentrieren, und den Proximity-Effekt, um Position und Reichweite des Stromflusses zu steuern. Die Stromgeschwindigkeit ist sehr hoch. Dadurch können die Kanten benachbarter Stahlplatten in kürzester Zeit erhitzt und aufgeschmolzen und durch Extrusion verbunden werden. Jedes Verfahren hat seine Vor- und Nachteile. Daher ist es generell notwendig, die jeweiligen Gegebenheiten zu analysieren und das geeignete Verfahren auszuwählen.

Veröffentlichungsdatum: 06.01.2025