Țeavă de oțel sudată ERW

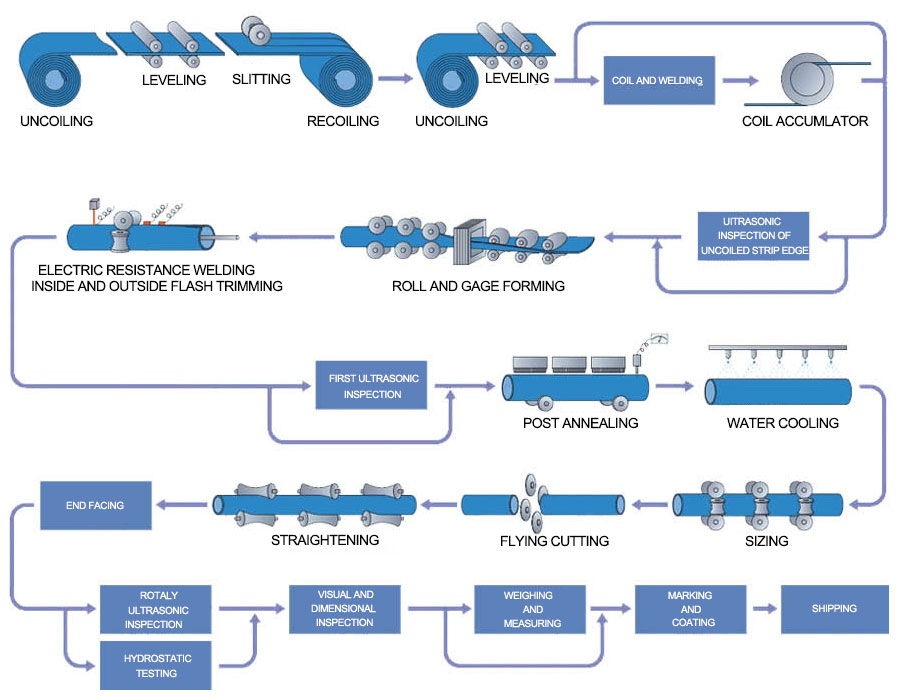

Procesul de fabricație a țevilor din oțel ERW include sudarea prin rezistență la frecvență joasă, medie și înaltă, în timp ce sudarea prin rezistență la frecvență înaltă este potrivită în special pentru sudarea prin rezistență la frecvență înaltă.

Țeavă ERW: țeavă sudată prin rezistențăDiametru exterior (diametru exterior): 10,3 mm - 609 mm, grosime: 0,5 - 20 mm sau personalizat. Pentru conducte mai mari, se va utiliza sudarea cu arc sub apă pentru fabricație.

Țeavă HFW: țeavă sudată de înaltă frecvență

Ce este o țeavă de oțel HFW?

Trebuie menționat că țeava HFW este un tip deȚeavă ERW.

Țeava de oțel sudată de înaltă frecvență (HFW) se referă la țeava ERW cu o frecvență a curentului de sudare egală sau mai mare de 70 kHZ. Prin rezistența la sudură a curentului de înaltă frecvență, căldura generată la contactul cu obiectul face ca suprafața obiectului să se încălzească la o stare plastică, iar apoi se efectuează forjare pentru a obține combinația de oțel. HFW este o energie termică de rezistență solidă. Atunci când curentul de înaltă frecvență trece printr-un conductor metalic, vor apărea două efecte speciale: efectul pelicular și efectul de proximitate. Procesul HFW utilizează efectul pelicular pentru a se concentra pe suprafața obiectului de oțel și efectul de proximitate pentru a controla poziția și puterea traseului de curgere a curentului de înaltă frecvență. Datorită vitezei mari, marginile plăcilor de contact pot fi încălzite și topite pe țărm, apoi extrudate prin procesul de sudare cap la cap.

Trebuie menționat că tubul HFW este un tip de tub ERW.

Sudarea de înaltă frecvență (HFW) este o energie termică cu rezistență solidă. Prin rezistența la sudură a curentului de înaltă frecvență, se generează căldură în obiectul de contact, astfel încât suprafața obiectului este încălzită la o stare plastică, apoi forjată sau neforjată pentru a obține combinația de oțel.

Aplicarea și avantajele țevilor de oțel ERW

ERW este prescurtarea de la sudare prin rezistență, care are caracteristici precum eficiență ridicată a producției, costuri reduse, economie de materiale și automatizare ușoară. Prin urmare, este utilizată pe scară largă în diverse sectoare industriale, cum ar fi aviația, aerospațialul, energia, electronica, industria auto și industria ușoară, fiind unul dintre procesele importante de sudare.

Avantajele tubului HFW

În timpul procesului de sudare, țevile din oțel HFW nu necesită adăugarea de metal de adaos. Prin urmare, viteza de sudare este rapidă, iar eficiența producției este ridicată. Țevile HFW sunt utilizate pe scară largă în transportul de petrol și gaze, conducte de sonde de petrol, structuri de construcții și diverse conducte mecanice. Cu toate acestea, calitatea țevilor din oțel HFW este afectată de diverși factori, cum ar fi materiile prime și procesele. Iar controlul calității producției a devenit dificil. Prin urmare, randamentul și procesul de sudare trebuie încă îmbunătățite continuu.

Diferența dintre ERW (sudarea prin rezistență cu cusătură dreaptă) și HFW (sudarea de înaltă frecvență) constă în principal în principiu.

Sudarea prin rezistență, așa cum sugerează și numele, este o metodă de sudare prin aplicarea presiunii prin electrozi după combinarea elementelor sudate și utilizarea căldurii de rezistență generate de curentul care trece prin suprafața de contact și zonele adiacente ale îmbinării. Sudarea de înaltă frecvență: Atunci când curentul de înaltă frecvență trece printr-un conductor metalic, se produc două efecte specifice: efectul pelicular și efectul de proximitate. Sudarea de înaltă frecvență utilizează aceste două efecte pentru a suda țevile de oțel. Aceste două efecte stau la baza realizării sudării de înaltă frecvență a metalelor.

Sudarea de înaltă frecvență utilizează efectul pelicular pentru a concentra energia curentului de înaltă frecvență pe suprafața piesei de prelucrat; și utilizează efectul de proximitate pentru a controla poziția și raza de acțiune a curentului de înaltă frecvență. Viteza curentului este foarte mare. Poate încălzi și topi marginile plăcilor de oțel adiacente într-un timp foarte scurt și poate realiza andocarea prin extrudare. Fiecare are propriile avantaje și dezavantaje. În general, este necesar să se analizeze și să se selecteze în funcție de situația specifică.

Data publicării: 06 ian. 2025