Quelles sont les méthodes de traitement thermique detuyau en acier à joint droit?

Tout d'abord, la conception des moules techniques doit être rationnelle : l'épaisseur doit être homogène et la forme symétrique. Pour les moules présentant d'importantes déformations, il est essentiel de maîtriser les règles de déformation et de prévoir une surépaisseur d'usinage. Pour les moules de grande taille, de forme complexe et présentant des irrégularités, une conception combinée peut être envisagée. Pour certains moules complexes et présentant des irrégularités, un prétraitement thermique, un traitement de vieillissement et un traitement de trempe et revenu suivi d'une nitruration peuvent être mis en œuvre afin de garantir leur précision. Lors de la réparation de défauts tels que des piqûres, des bulles d'air ou des traces d'usure, il convient d'utiliser un équipement de réparation à faible impact thermique, comme une machine de soudage à froid, afin d'éviter toute déformation.

Les moules fins et irréguliers doivent subir un prétraitement thermique afin d'éliminer les contraintes résiduelles d'usinage. Pour ces moules, il convient, dans la mesure du possible et si les conditions le permettent, de privilégier une trempe sous vide suivie d'un refroidissement profond. Tout en garantissant la dureté du moule, il est recommandé d'opter, dans la mesure du possible, pour un prérefroidissement, une trempe par refroidissement étagé ou une trempe à chaud.

Choisir judicieusement les matériaux. Pour les matrices fines et irrégulières, privilégier un acier à matrices à micro-déformation issu de matières premières de qualité. Les aciers à matrices présentant une forte ségrégation de carbures doivent être coulés correctement puis soumis à un traitement thermique de trempe et de revenu. Pour les aciers à matrices de grande taille ou non coulés, un double traitement thermique de mise en solution solide peut être réalisé. Choisir judicieusement la température de chauffage et contrôler la vitesse de chauffe. Pour les moules fins et irréguliers, un chauffage lent, un préchauffage et d'autres méthodes de chauffage équilibré peuvent être adoptés afin de réduire les déformations dues au traitement thermique.

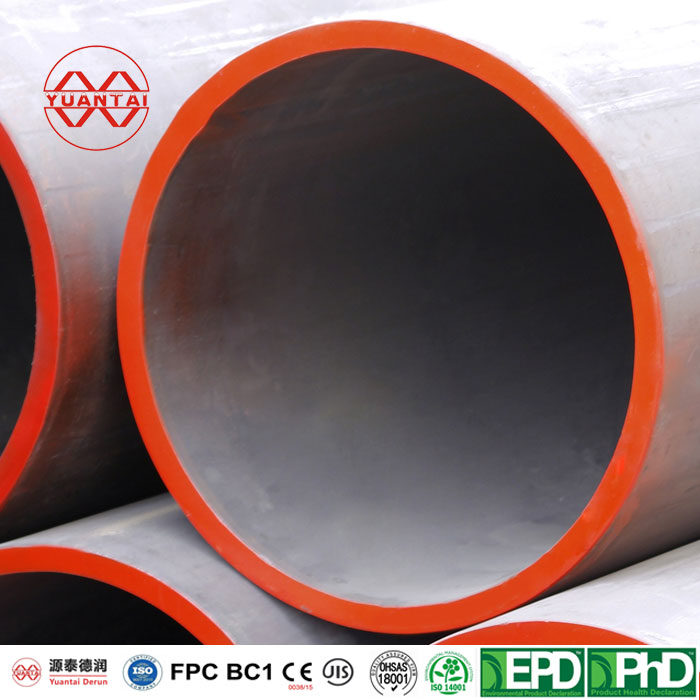

Le procédé JCOE est une technologie de fabrication de tubes en acier à paroi épaisse de grand diamètre. Il repose principalement sur le soudage à l'arc submergé double face. Les produits subissent plusieurs étapes : fraisage, pré-cintrage, cintrage, fermeture des joints, soudage interne et externe, redressage et aplanissement des extrémités. Le processus de formage se divise en N+1 étapes (N étant un entier positif). La tôle d'acier est automatiquement alimentée latéralement et cintrée par incréments prédéfinis pour réaliser le formage progressif JCO à commande numérique. La tôle pénètre horizontalement dans la machine de formage et, sous la poussée du chariot d'alimentation, une première étape de cintrage en plusieurs étapes (N/2) est réalisée pour former la partie avant en forme de « J ». Dans une seconde étape, la partie en « J » est rapidement déplacée transversalement vers la position spécifiée, puis la partie restante est cintrée en plusieurs étapes (N/2) depuis l'autre extrémité pour former la partie arrière et achever la formation en forme de « C ». Enfin, la partie inférieure de l'ébauche de tube en forme de « C » est pliée une fois pour obtenir la forme en « O ». Le principe de base de chaque étape d'emboutissage est le pliage en trois points.

Date de publication : 30 septembre 2022